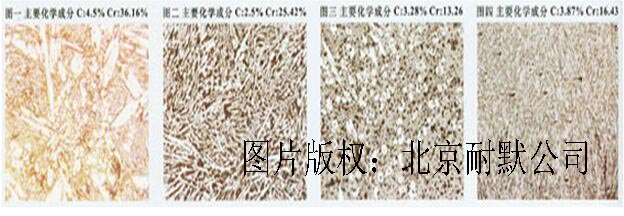

耐磨復(fù)合鋼板的耐磨層里的微觀金相

耐磨復(fù)合鋼板堆焊層微觀組織由馬氏體、少量殘余奧氏體、(Fe,Cr,V)7C3和VC構(gòu)成。初生(Fe,Cr,V)7C3呈六邊形,晶粒尺寸較大,均勻彌散分布在熔覆層中,VC顆粒呈團(tuán)聚狀或球狀,晶粒較細(xì)小。耐磨復(fù)合鋼板堆焊層硬度從基體到表面呈合理的梯度分布,使材料具有較好的耐磨性。

圖(1)耐磨復(fù)合鋼板的表面外觀

采用等離子堆焊技術(shù),在耐磨復(fù)合鋼板基體表面預(yù)涂一定混合比例的高碳鉻鐵、釩鐵和石墨,制備原位自生增強(qiáng)鐵基堆焊層,并對耐磨復(fù)合鋼板堆焊層的組織和性能進(jìn)行測試。結(jié)果表明:耐磨復(fù)合鋼板堆焊層與基體之間形成良好的冶金結(jié)合。

圖(2)耐磨復(fù)合鋼板中的碳化鉻硬質(zhì)相

結(jié)果表明,高能球磨能提高耐磨復(fù)合鋼板和Fe3O4的反應(yīng)速度,較佳的球磨時間為45 h;溫度在1100~1350℃真空燒結(jié)時,耐磨復(fù)合鋼板的鉻含量隨溫度升高先上升后下降,碳含量呈先下將后上升的趨勢;1200℃燒結(jié)3 h,耐磨復(fù)合鋼板中碳含量和鉻含量分別為1.05%和43.81%。

通過實驗得到溶液中鉻(Ⅲ)回收的較佳條件:反應(yīng)溫度為85℃、溶液中鉻(Ⅲ)質(zhì)量濃度為10 g/L、pH=6.5、攪拌強(qiáng)度為200 r/min。在此條件下鉻(Ⅲ)的回收率高達(dá)99%,并且氫氧化鉻沉淀具有較好的過濾性,濾液中鉻質(zhì)量濃度達(dá)0.001 5 g/L,完全可達(dá)到國家排放標(biāo)準(zhǔn),具有一定的工業(yè)實用價值。以耐磨復(fù)合鋼板金粉為原料,經(jīng)過硫酸高溫攪拌浸出,通過草酸除鐵法除鐵后得到含雜質(zhì)量低的硫酸鉻溶液,然后用碳酸氫銨調(diào)節(jié)硫酸鉻溶液pH得到氫氧化鉻沉淀。研究了溶液中鉻離子濃度、反應(yīng)溫度、pH以及各種添加劑對鉻(Ⅲ)的沉淀回收率及氫氧化鉻沉淀過濾性的影響。

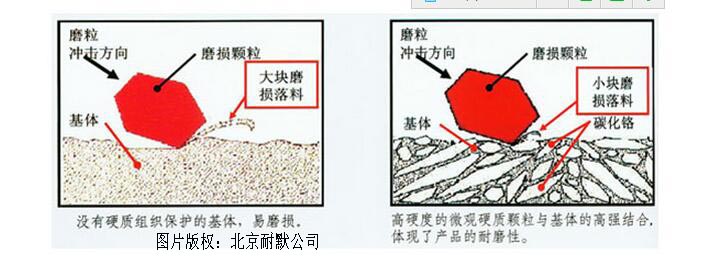

圖(4)耐磨復(fù)合鋼板中碳化鉻在沖刷磨損中的作用

以Fe3O4為脫碳劑,研究了高能球磨工藝對耐磨復(fù)合鋼板真空固相脫碳過程的影響,考察了燒結(jié)溫度和高能球磨工藝對脫碳反應(yīng)的作用。通過化學(xué)分析和紅外碳硫儀檢測樣品中的鉻含量和碳含量,采用激光粒度儀和X射線衍射分析粉末粒度和物相組成。- 上一篇:我公司耐磨復(fù)合鋼板的三大優(yōu)勢 2014/8/12

- 下一篇:新型高鉻合金耐磨復(fù)合鋼板的優(yōu)點性能及應(yīng)用 2014/8/5